همه چیز در مورد صنعت قالب سازی

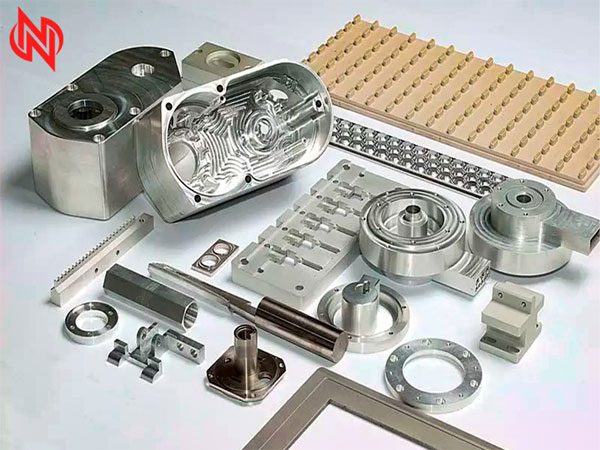

از قالب برای تولید قطعه های مختلف استفاده میشود. قالب سازی صنعتی است که به سبب آن گونه های مختلف قالب های پلاستیکی و فلزی تولید می شود. این قالب ها جهت تولید فراوان کالا استفاده میشود و گونههای متفاوتی دارد. هر یک از گونه های قالب ها با تکنیک خاصی تولید می شوند. صنعت قالب سازی یکی از صنایع سنگین است که قالب های مختلف فلزی و پلاستیکی را به جهت ساخت انواع قطعه ها تولید می شود. اگر لازم به تولید قطعه ای با تعداد بالا باشد، سازنده قطعه به قالب ساز سفارش تولید قطعه مذکور را میدهد و بعد از آن قالب برای رشد بیشتر در تولید استفاده می کند. معمولاً در بسیاری از موارد تنها یک قالب سفارش داده نمیشود و هر چه تعداد غالب ها بیشتر باشد قطعه ها با سرعت بالاتر و تعداد بیشتری تولید می شوند. قطعه های پیچیده صنعتی به قالب های ظریف و بسیار دقیقی نیز لازم دارند. به همین خاطر است که در حال حاضر قالب سازی جزء تخصصی ترین مشاغل به حساب می آید.

طراحی قالب: طراحان قالب جهت تولید آن به جای گرفتن قالب از قطعه اصلی، قالب را به کمک برنامه های مخصوص کامپیوتری طراحی می کنند. این در صورتی است که قبلاً از قطعه های موجود توانایی قالب گیری بوده است. با رشد تکنولوژی طراحان توانایی طراحی قالب هایی را دارند که شاید قطعه ای که قرار است از این قالب وجود آید وجود فیزیکی نداشته باشد. این طراحی ها تماماً ۳ بعدی می باشد و توانایی اعمال ظرافت های مورد نیاز را دارد.

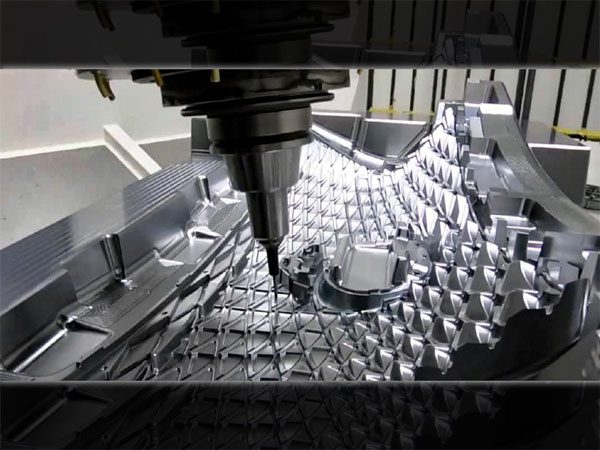

نحوه ی ساخت قالب

مرحله بعد از طراحی سه بعدی ساخت آن طراحی به شکل سه بعدی می باشد. بسیاری از دستگاه های ساخت قالب مثل پرینترهای سه بعدی کار می کنند و قادرند گونه های مختلف قالب های سه بعدی را تولید کنند. غالبا پرینترهای سه بعدی صنعتی بیشتر قالب های پلاستیکی ساخته میشود. چنانچه لازم به ساخت قالب فلزی باشد در این بخش از کار، کمی به ریخته گری نیاز خواهد بود. به همین خاطر قالب های صنعتی گونه های مختلفی دارند که عبارتند از: قالب آهنگری، قالب ریخته گری، قالب تزریق پلاستیک، قالب پرس.

کاربرد قالب آهنگری در صنعت قالب سازی

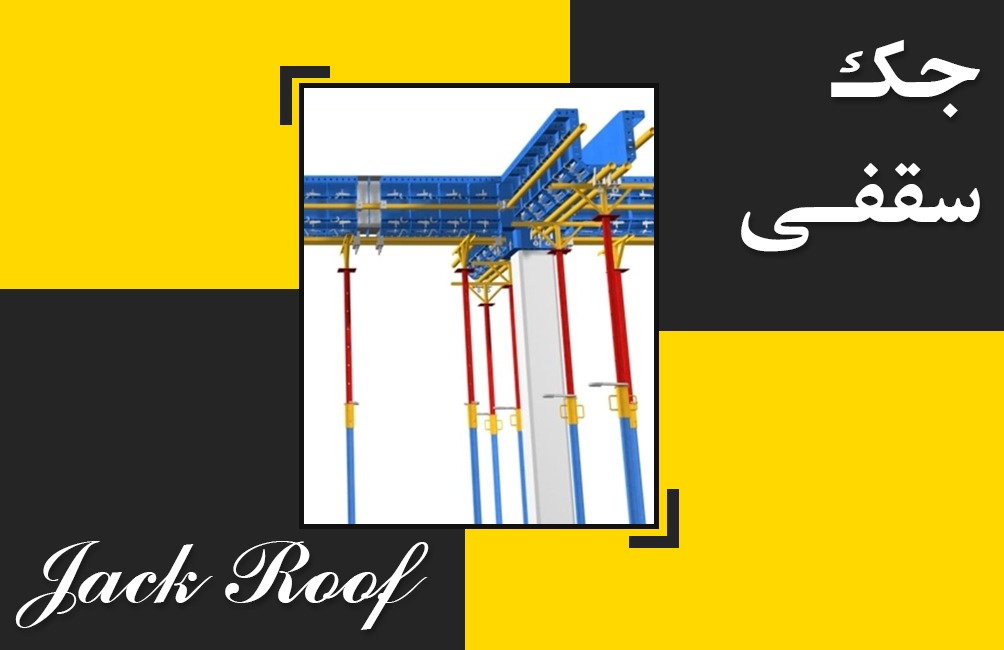

از این قالب اکثراً برای تولید قطعات فولادین استفاده میشود. این قالب ها بسیار مستحکم می باشد و از دو قسمت تشکیل می شوند. روش کار با قالبهای آهنگری به این شکل است که در آغاز باید دو قسمت قالب را به همدیگر وصل کنید. بعد از آن مواد مذاب را از راه قیف ویژهای در قالب آماده شده به درون آن می فرستند. این کار اغلب با فشار پرس صورت میگیرد. در بین انواع قالب سازی آهنگری می توان به روشهای قالب بسته و باز اشاره کرد. از جمله مصارف قالب های فلزی و فولادی در صنعت ساختمان سازی می باشد که به صورت قالب های بتن به کار برده می شود. شما می توانید برای خرید و سفارش قالب فلزی بتن در اصفهان به فروشگاه و مجموعه های ساخت قالب بتن در انواع مختلف مراجعه کنید.

قالب سازی ریخته گری

این قالب در سه نوع ماسه ای، دایکاست و ریژه می باشد. از قالبهای دایکاست جهت تولید قطعات آلومینیومی استفاده می شود. به این شکل که مواد ذوب شده آلومینیوم با فشار فراوانی به درون قالب تزریق می شوند. چنانچه در پی تولید قطعات آلومینیومی با کیفیت بالا هستید مناسبترین راه همین روش می باشد. ولی اگر به غیر از مرغوبیت آن ضخامت قطعه در بخشهای مختلف است روش ریژه مناسبتر است.

در روش ماسه ای قالب از ماسه تولید شده است و از آنجایی که ماسه تحمل دمای زیاد را ندارد از این نوع قالب جهت ساخت قطعه های فلزی با دمای زیاد استفاده می شود.

قالب سازی به روش تزریق پلاستیک جهت تولید قطعه های پلاستیکی استفاده می شود جنس خود قالب از فولاد است ولی تزریق پلاستیک به درون قالب فولادی تکنولوژی تقریباً پیچیده است که این کار هزینه های تولید را بالاتر می برد. شما می توانید برای تهیه ی انواع قالب های ریخته گری به فروش بوته ریخته گری در تهران مراجعه کنید.

قالب سازی پلاستیک

جهت ساخت قطعه های پلاستیکی در شرکت های تولید و طراحی این محصولات لازم به قالب های ساخت پلاستیک است. این قالب ها قبلاً فقط در تولیدات فراوان و انبوه ساخته میشود و تولید آن محصول از نظر اقتصادی به صرفه بود. در قالب سازی پلاستیک عموما با استفاده از فلزها و آلیاژ های مقاوم مانند چدن، فولاد، مس و آلومینیوم شکل میگیرد.

برگزیدن فولاد یا آلیاژی که مقاومت بیشتری دارند برای قالب سازی پلاستیکی پول بیشتری را لازم دارد. اما اگر میخواهید تولید فراوانی داشته باشید می تواند بیشتر مورد استفاده قرار بگیرد و از نظر مالی هم کاملا به صرفه تر باشد. همچنین اگر از آلومینیوم جهت تولید قالب های تزریق پلاستیک استفاده کنید هزینه تولید قالب کمتر می شود.

روش های ساخت قالب پلاستیک

- قالب تزریق پلاستیک: در روش های تزریق پلاستیک در ابتدا مواد اولیه که به صورت گرانوا می باشند، داخل قیف دستگاه میشوند و بعد از آن با فشار و دمای زیاد به صورت مذاب در می آیند. در مراحل بعدی این مواد به درون قالب بسته شده به وسیله گیره تزریق می شوند و بعد از خنک شدن به بیرون پرت می شوند. این روش از جمله روش هایی است که به علت سرعت زیاد تولید و قیمت مناسب آن محبوبیت زیادی دارد.

- قالب فشار اکستروژن: در این روش از فشار گاز اکستروژن برای تزریق مواد ذوب شده به درون قالب استفاده می شود. روش فشاری بسیار سریع است و برای تولید قطعات ظریف توصیه نمی شود.

- قالب ضربه ای تزریقی: در روش ضربهای پلاستیک مذاب به همراه لوله پاریسون داخل قالب می شود و پس از آن فرم میگیرد. در این روش نیز قطعه پس از خنک شدن خارج می شود.

- قالب پرسی: این نوع قالب بسیار مناسب جهت تولید انواع قطعات پلاستیکی میباشد به همراه این روش می توان به آسانی به قطعه فرم داد و یا آن را خم کرد. به همین دلیل باید حتماً از مواد منعطف مثل پلاستیک و سیلیکون استفاده کرد.

- قالب سازی بادی: در این روش به همراه باد به قطعات فرم میدهد. مراحل کار به این شکل است که لوله ای به پلاستیک متصل است. این لوله جهت عبور جریان شدید باد طراحی شده است. توده پلاستیک وصل شده به انتهای لوله به کمک جریان باد به اشکال متفاوتی تغییر می کند. این نوع قالب گیری مانند حرفه شیشه گری فوتی میباشد. پس از اینکه قالب با فشار باد پر شد مدت زمانی را برای خنک شدن به آن میدهد. بعد از آن قالب دو تکه از هم جدا میشوند و قطعه آزاد می شود.

- قالب دورانی: در این قالب گیری حرکت های دورانی و حرارت بالا تاثیر زیادی در پخش مواد درون قالب دارند. مراحل ساخت در این روش به این صورت است که ابتدا مقداری پودر پلیمر به درون قالب ریخته میشود و بعد از آن با حرارت بالا و حرکت دورانی پلیمر را به قطعه تبدیل می کند.

ساخت قالب های ریخته گری

در حالت کلی قالب سازی یکی از فرآیند های مهم در تولید قطعه های مختلف می باشد. در حال حاضر برای ساخت انواع قطعات طبق نوع فرآیند ساخت قالب مناسب فراهم میشود. برای ساخت قطعه ها برای ریخته گری باید قالب مناسب تولید شود. روش های متفاوتی برای ریخته گری وجود دارد و هر کدام مناسب برای تولید نوع ویژه ای از قطعه ها می باشند. به همین ترتیب قالب آماده شده برای هر یک از روش های ریخته گری جنس و خصوصیات مخصوص به خود را دارند. قالب های ریخته گری را می توان به صورت های مختلف دسته بندی کرد. روش دیگر دسته بندی قالب های ریخته گری طبق قالب های موقت و قالب های دائمی می باشد. هر یک از این قالب ها برای نوع خاص از ریخته گری می باشد.

- قالب های موقت: این نوع قالب بعد از یکبار ذوب ریزی و در زمان خارج کردن قطعه از بین می رود به همین دلیل به قالبهای موقت معروف است. پرکاربردترین این قالب ها، قالب ماسه ای می باشد.

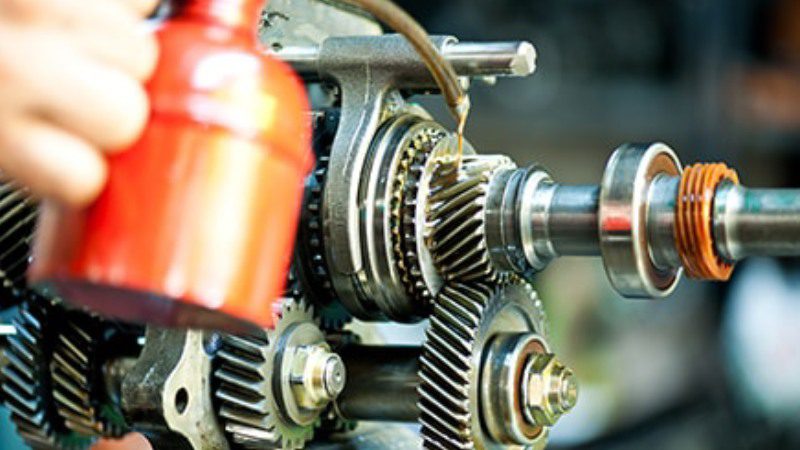

- قالب های دائمی: این نوع از قالب ها از جنس فلز بوده و موجب بازگرداندن فشار مواد مذاب به خود آن می شود و در نتیجه درصد انقباض کمتر میشود. از ایرادات ساختاری آن هم پیشگیری میشود. به دلیل اینکه سرعت انتقال حرارت در این قالب ها بیشتر از قالب های موقت است. مکانیزم ریختهگری ریزتر و ویژگی های مکانیکی معمولاً بهتر و بالاتر است. دو روش مهم ریخته گری به کمک این قالب ریخته گری با فشار بالا و ریخته گری با فشار پایین است. در ریخته گری با فشار زیاد از قالبهای دایکاست استفاده میشود و در ریخته گری با فشار کم از قالب های ریژه استفاده می شود.

قالب های دایکاست

این نوع قالب ها مناسب برای تولید قطعه های آلومینیومی هستند که ضخامت یکسان بین 1/5_ ۱۵ میلی متر بوده است. بهترین روش ریخته گری این قطعات، ریخته گری تحت فشار می باشد زیرا مرغوبیت ساخت قطعه نهایی زیاد است و نداشتن پلیسه موجب می شود فرآیندی مانند پلیسه گیری، سنگ زنی و سوراخ کاری از مراحل تولید قطعه از بین میرود. از همین جهت برای تولید قطعه هایی در شمار بالا از این روش استفاده میشود. به همین دلیل زمان ساخت هر قطعه بسیار کمتر میشود و هم هزینه تمام شده جهت تولید هر قطعه کاهش می یابد. در این نوع قالب مذاب آلومینیوم با فشار بالا درون قالب تزریق میشود. قالب های دایکاست معمولاً قالب های بزرگ و پرهزینه هستند.

- قالب های ریژه: اگر قطعه نهایی آلومینیومی باشد ولی ضخامت قطعه یکسان نباشد و یا مرغوبیت قطعه از لحاظ مقاومت مورد توجه باشد و یا خواهان تولید قطعه ای بدون حفره و دارای پیوستگی باشیم باید مواد مذاب به آرامی به داخل قالب های فولادین ریخته شود. که این شیوه را ریخته گری با فشار پایین می نامند. این قالب ها به نسبت قالب های دایکاست ابعاد و حجم کمتری دارند. تولید این قالب ها به تکنولوژی پیشرفته تر و طراحی دقیق تر نیاز است.

- قالب های ماسه ای: از رایج ترین شیوه های تولید قطعه های فلزی که از گذشته تا به اکنون استفاده می شده استفاده از قالب های ماسه ای برای ریخته گری بوده است. در این شیوه ابتدا باید یک مدل فلزی از قطعه تولید شود و به کمک آن قالب ماسه ای تولید شود و فلز مذاب را در این قالب میریزند. ماسه هایی که در این روش مصرف می شوند گونه های مختلفی دارند. که بعضی از پرکاربرد ترین آنها ماسه های سیلیسی، چراغی هستند. جهت ساخت بعضی از قالبها از سیلیکات سدیم (آب شیشه) برای چسب قالب استفاده می شود. در این صورت گاز کربن دی اکسید به جهت محکم شدن قالب استفاده می شود.