آشنایی با دستگاه تراش و کاربرد آن

دستگاه تراش از جمله ماشین آلات صنعتی پر کاربرد می باشد. از متداول ترین فرآیندهای تولید قطعات چرخان استوانه ای یا مخروطی تراشکاری می باشد که از گذشته تا به امروز استفاده میشود و وسیلهای که برای آن استفاده میشود دستگاه تراش است که با چرخاندن قطعه کار و نفوذ ابزار به آن کارکردهای متفاوتی مثل روتراشی، کف تراشی، شیارزنی و… را انجام میدهد.

دستگاه تراش، کاربرد های زیادی دارد و دقت و سرعت بسیاری در تولید قطعاتی مثل شفت، پیچ،قطعات چرخان، بادامک ها و… دارد. ماشین های تراش در انواع متفاوتی طراحی و تولید میشوند.که از جهت دوام، اندازه، نوع جعبه دنده و موتور مختلف می باشند ولی نحوه کارکرد همه آنها یکنواخت است.

تجهیزات دستگاه تراش به دو قسمت سر دستگاه و بستر دستگاه دسته بندی می شود.

- سر دستگاه حاوی کلیدهای کنترل: در طرف چپ سر دستگاه تراش، تابلو برق، کلید های روشن و خاموش، محور دوران موتور، اهرمهای کنترل سرعت موتور، جعبه دنده پیشروی و… بر روی بدنه چدنی آن نصب میشوند. به جهت مشخص کردن سمت راست و چپ دستگاه تراش به یاد آورید هنگامی که محافظ روبهروی دستگاه است و به اهرم ها و کلیدهای آن دسترسی دارد. در این صورت دست راست وی هم راستا با سمت راست دستگاه می باشد.

- سه نظام یا چهار نظام: برای نگه داشتن قطعه کار از 3 یا 4 دهانه گیرنده قطعه متحرک استفاده میشود که روی یک قطعه استوانه ای باز و بسته میشود. در3نظام، قطعه کار توسط 3دهانه گیرنده قطعه متحرک قرار میگیرد که برای قطعه های چرخان و تقارن دار گزینه خوبی است. در چهار نظام برای قطعات ثابت مانند چهار گوش یا شش گوش استفاده می شود.

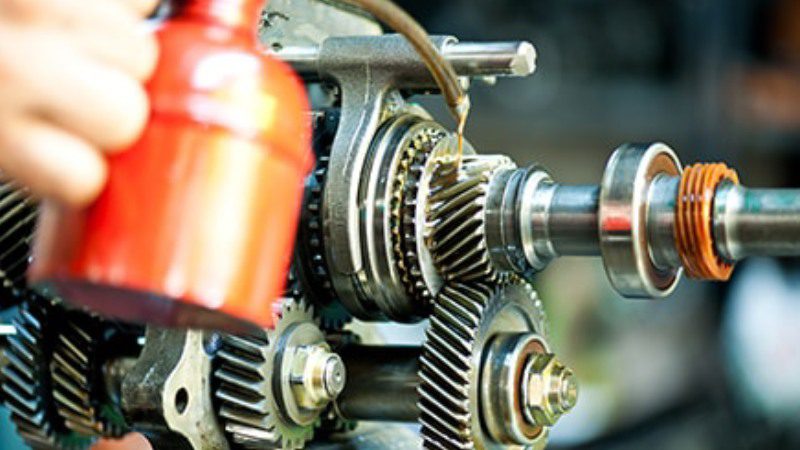

- اسپیندل و جعبه دنده: معمولاً برای چرخش قطعه ها از ابزار سه نظام استفاده می شود که روی محور دوران قرار می گیرد و به آن اسپیندل میگویند و سرعتی معادله 5/22 – ۲۰۰۰ دور بر دقیقه متغیر است. برای کنترل سرعت باید خروجی موتور به چرخ های متفاوتی تغییر کند که برای آن از گیربکس یا جعبه دنده استفاده میکنند. تا اپراتور بتواند با مساعدت اهرم های کنترلی سرعت را تنظیم کند.

- تجهیزات الکترونیکی و دکمه های خاموش و روشنی دستگاه: تابلو برق دستگاه و دیگر تجهیزات الکترونیکی در قسمت بالایی دستگاه قرار گرفته اند.

- تنظیم کننده جهت حرکت ابزار: این اهرم برای کنترل طرف حرکت ابزار از راست به چپ یا برعکس استفاده می شود.

کاربرد بستر دستگاه تراش

کاربرد بستر دستگاه تراش

قسمت دیگری از میز کار بستر دستگاه است که همه سوپرت ها و مرغک ها به وسیله پیچ و مهره روی آن وصل میشوند. مرغک و همه سوپرت ها بر روی مسیری ریل مانند قرار می گیرد و امکان جابجایی آنها وجود دارد.

- نگهدارنده سوپرت ها: این قسمت در بردارنده جعبه دنده ای مجزا برای حرکت های وسایل در جهت های گوناگون ابزارگیر و سوپرت ها می باشد.

- ابزار گیر: عملکرد این وسیله باربرداری از قطعه کار است و میتوان با توجه به نیروی زیاد که به آن وارد می شود به طور کامل در موقعیت خود مستحکم و ثابت شود.

- سوپرت فوقانی: این وسیله دو عملکرد مهم دارد:

1. قادر است با مساعدت سنجه دقیق قرار داده شده ابزار را با ابعاد اختیاری در جهت عمود بر خود به طرف جلو یا عقب حرکت دهد.

2. تنظیم زاویه باردهی از یک تا180درجه چرخش کند. برای دوران سوپرت فوقانی سطح دایرهای در زیر آن قرار داده شده است که با باز کردن پیچ ها و کنترل موقعیت آن زاویه ابزار را می توان

تبدیل کرد.

- سوپرت عرضی: به جهت جابجایی عرضی ابزار و سوپرت فوقانی استفاده می شود.

- سوپرت طولی: به جهت تغییر ابزار، سوپرت فوقانی و عرضی در جهت طولی استفاده میشود که امکان دارد خودکار یا دستی باشد.

- تکیه گاه: به قسمتی که سوپرت طولی روی آن قرار میگیرد تکیه گاه همه سوپرت ها می نامند.

- جعبه دنده سوپرت ها: به جهت جابجایی سوپرت های عرضی و طولی استفاده میشود.

- دستگاه مرغک: مرغک داخل یک جعبه قرار گرفته و با مساعدت دستگیره به شکل محوری تغییر میکند که همه آنها را دستگاه مرغک می نامند. عملکرد آن هم غالباً برای تراشکاری و قطعه های بلند، سوراخکاری پیشانی قطعه ها و لنگ تراشی می باشد.

یکی از کاربرد های مهم دستگاه تراش، برای دیسک ترمز است. مرکز تخصصی تراش دیسک ترمز ارائه دهنده ی خدمات تراش دیسک ترمز در اصفهان می باشد. خدمات ارائه شده توسط این مجموعه عبارتند از: تراشکاری، تراش درجا، لنت جلو، لنت عقب، لنت خودرو، تراش چرخ و…

آشنایی با پارامترهای تراشکاری

نرخ پیشروی: به مقدار تغییر ابزار (در واحد طول) یا مقدار براده برداری به ازای هر دوران اسپیندل را نرخ پیشروی می نامند. با کم شدن نرخ پیشروی کیفیت سطح بهتر می شود ولی به زمان بیشتری به جهت تراشکاری لازم دارد. همچنین بالا بردن آن اثرات منفی روی عمر ابزار و کیفیت سطح میگذارد.

جنس قطعه کار: جنس قطعه کار در انتخاب مقدار پیشروی، عمق و سرعت تراشکاری موثر است. به همین ترتیب ماشین کاری قطعات سخت عمر مفید ابزار را کمتر میکند.

جنس ابزار: با بالا بردن سختی ابزار، بازدهی تراشکاری بیشتر می شود ولی ضربه پذیری و طول عمر آن کمتر میشود. از اساسی ترین علت های فرسایش ابزار، به وجود آوردن حرارت در هنگام تراشکاری است که مقاومت آن را کمتر میکند. به همین دلیل برگزیدن جنس ابزار اولویت با موادی است که مقاومت حرارتی بیشتری داشته باشند.

مثال های زیر به ترتیب مقاومت حرارتی لیست شده اند:

- ابزارهای سرامیکی

- ابزارهای کاربیدی

- ابزارهای تولید شده از فولاد تندبر

- ابزارهای تولید شده از فولاد کربنی

این نکته را در نظر داشته باشید که مناسب ترین کیفیت سطحی مرتبط با ابزارهای الماسه و HSS است.

هندسهی ابزار: زاویه های متفاوتی بر روی ابزار تراش وجود دارد که روی کیفیت سطح، نیروهای وارد بر ابزار حرارت تراشکاری شکل براده و … موثر هستند.

زاویه آزاد حدود 6-12 درجه است که با بالا رفتن آن اصطحکاک کاهش مییابد و کیفیت سطحی، عمر ابزار و بازدهی عملیات تراشکاری بیشتر می شود. کم شدن اصطحکاک موجب بالارفتن کیفیت سطح بازدهی تراشکاری و عمر ابزار میشود. همچنین بالا رفتن زاویه آزاد موجب کم شدن زاویه گوه میشود که دلیلی برای کم شدن عمر ابزار می باشد. از این رو با کاهش یافتن طول لبه موثر ساییدگی ابزار بالاتر میرود و از کیفیت سطح هم کم میشود.

بهترین زاویه آزاد فرعی به جهت پرداخت ۵ الی 12درجه است و برای خشن تراشی از 10-15 درجه است. در زاویه های کمتر از 5 درجه اصطحکاک خیلی بالا میرود و ابزار را به فرسایش مبتلا می کند.

قابلیت های دستگاه تراش

پیشانی تراشی یا کف تراشی: به اول و آخر قطعه کار پیشانی تراشی و تراشکاری آنها را پیشانی تراشی می نامند. مقصود از این کار کم کردن طول قطعه یا عمود کردن سطح پیشانی در مقایسه با محور آن می باشد. برای پیشانی تراشی لازم است ابزار بهشکل مایل (30- ۳۵ درجه) روی پیشانی قطعه مماس شود تا بدنه ابزار با قطعه کار تماس نداشته باشد.

روتراشی: به براده برداری از سدهای خارجی قطعه ها روتراشی میگویند و از پرکاربردترین فرآیندهای دستگاه تراش شمرده میشوند. کارکرد روتراشی به دو شکل خشن کاری و پرداخت کاری صورت میگیرد که درحالت اول عمق برش و مقدار پیشروی بسیار است و سرعت براده برداری کمتر می باشد و در حالت دوم عمق برش و نرخ پیشروی کمتر ولی سرعت براده برداری بیشتر است. این نکته را هم به یاد داشته باشید که سرعت زیاد براده برداری در بالا رفتن صافی سطح تاثیرگذار است و نکته دیگر اینکه پرداخت کاری، مرحله پایانی ماشین کاری است تا در آخر سطح قطعه کیفیت مطلوبی داشته باشد.

داخل تراشی: براده برداری، پرداخت، ایجاد دندانه، بیشتر شدن قطر و… از درون سوراخ یا حفره ای که از پیش به وجود آمده داخل تراشی می نامند و لازمه آن ابزار داخل تراش است. مته های سوراخکاری قطر همواری ندارند، به عنوان مثال مته ای با اندازه 2/10 میلیمتر وجود ندارد و در این حالت لازم است تا اول سوراخ ۱۰ میلیمتر مته زده شود و بعد از آن با داخل تراشی به قطر 2/10 میلیمتر برسد.

مخروط تراشی: مخروط تراشی به 4 سبک به وسیله دستگاه تراش صورت میگیرد.

انحراف سوپرت فوقانی: در این صورت زاویه سوپرت فوقانی با زاویه راس مخروط کنترل میشود و با پیشروی ابزار مخروطی زنی شکل میگیرد و با توجه به اینکه سوپرت اتوماتیک نیست از کیفیت ماشینکاری کم میشود.

انحراف مرغک: در این سبک مرغک و قطعه کار در مقایسه با محور اصلی دستگاه به شکل زاویه دار به آنها موقعیت داده میشود. در آنها محدودیت طول وجود ندارد و با داشتن حرکت خودکار سوپرت طولی کیفیت سطح بیشتر است.

استفاده از خط کش راهنما: در این سبک برای تولیدات گسترده قطعه های مخروطی با بیشترین زاویه راس 30 درجه به کار میرود و برای آن یک خط کش راهنما روی بستر کار گذاشته می شود که محرک آن به پیچ سوپرت عرضی اتصال دارد و با حرکت سوپرت طولی،سوپرت عرضی نیز حرکت میکند تا تراش به شکل مخروطی دربیاید.

استفاده از تیغه های مخروط تراشی: تیغه های مخروط تراشی لبه ای با زاویه راس مخروط دارد و مخروط تراشی با توجه به زاویه های بزرگ و طول کوچک استفاده می شوند.

چنانچه قصد تهیه ی دستگاه تراش سنگین و نیمه سنگین با تجهیزات کامل را دارید فروش کلیه دستگاه های تراش سنگین در تهران را پیشنهاد می کنیم. این فروشگاه با داشتن سابقه ای درخشان در زمینه ی عرضه ی دستگاه تراش سنگین و نیمه سنگین با تجهیزات کامل فعالیت دارد.

کاربرد های دستگاه تراش در صنعت

از جمله کاربرد های دستگاه تراش عبارتند از:

پیچ تراشی رزوه زنی: بعضی از قطعه ها حاوی سطح های خارجی یا داخلی رزوه دار هستند. دستگاه های تراش توانایی رزوه تراشی دستی و خودکار را برای هر دو پیچ متری و اینچی دارد. رزرو تراشی به جهت تولید گسترده کاربرد زیادی ندارد و از شکل دهی رزوه به جای آن استفاده میشود.

آج زنی: قسمت هایی از قطعه ها که به وسیله دست گرفته میشوند. برای بالا بردن اصطحکاک و پیشگیری از آزاد شدن، آج زنی میشوند. برای به وجود آوردن آج، ابزار آج زنی عمود بر محور قطعه کار به سوپرت عرضی بسته میشود، بعد از آن روی سطح مورد نظر مماس میشود و با استفاده از سوپرت عرضی فرم آج بر سطح قطعه به وجود میآید. سوپرت طولی قادر است در حالت خودکار یا دستی کنترل شود.

انواع آج زنی از نظر ظاهری:

- آج های مستقیم: دندانه های آج به موازات همدیگر قرار دارند.

- آج های راست دندانه و چپ دندانه: دندانهها به نسبت سطح افق به طرف چپ یا راست متمایل هستند.

- آج مقعر: در این فرم قرقره آج زنی به سمت داخل است و برای قطعه های محدب مورد استفاده قرار میگیرد.

- آج محدب: در این نوع قرقره آج زنی برآمده است و برای قطعه های مقعر استفاده میشود. آج زنی با فشار قرقره روی سطح قطعه صورت میگیرد.با این کارکرد فرورفتگی هایی در سطح قطعه ایجاد میشود و حرکت مواد موجب میشود که در کنار فرورفتگی ها برآمدگی هایی به وجود بیاید و همه شکل آج را روی سطح قطعه کار ایجاد کند.

- سوراخکاری: به وسیله دستگاه مرغک فرصت به وجود آمدن سوراخ در پیشانی قطعه کار وجود دارد به شکلی که مته در دستگاه مرغک قرار میگیرد و در زمان چرخش قطعه کار به وسیله چرخش دستی باردهی می شود.

- ایجاد سوراخ کانتر بور: برای جایگیری کلگی پیچ در پوستهی قطعه ها از سوراخ های کانتر بور استفاده میشود که به جهت به وجود آوردن آن دستگاه تراش میتوان استفاده کرد.

- لبه زنی یا چمفرم: زاویه دار کردن لبه های تیز قطعه های چرخان به وسیله دستگاه تراش را لبه زنی می نامند.

- شیارزنی: به جهت شیار زنی به وسیله دستگاه تراش از ابزاری که عرض کمی دارد استفاده میشود و برای موقعیت دادن در ابزار گیر نیازمند دستگاه های کمکی می باشد. برقوزنی یا Reaming و برشکاری و فرم دهی از دیگر قابلیت های دستگاه هستند.